Moin,

vor 14 Tagen habe ich mir einen Bausatz von einem guten Freund und YT’ber bestellt und nun zusammengebaut, ein Linealanschlag der was ganz besonderes ist, andere kleben vielleicht Automodelle zusammen aber ich mache eben mal das:

der Satz kommt von Markus, alias Fabricium der auch ein Video gemacht hat womit er mich angefixt hat:

www.youtu.be/mAV48H9j0is (ich habe den Knopf nicht gefunden wo man das Video in den Beitrag einbetten kann!?) schaut Euch das Video an, es ist sehr interessant.

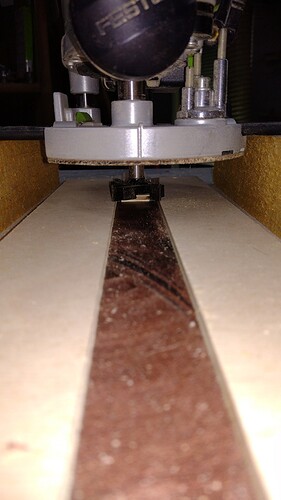

Ich habe mir aus meinem Fundus etwas Hartholz mit einer schönen Maserung gesucht und angefangen zu fräsen. Mit einer schnell selbstgebauten Vorrichtung habe ich mich langsam an die Endmaße herangetastet:

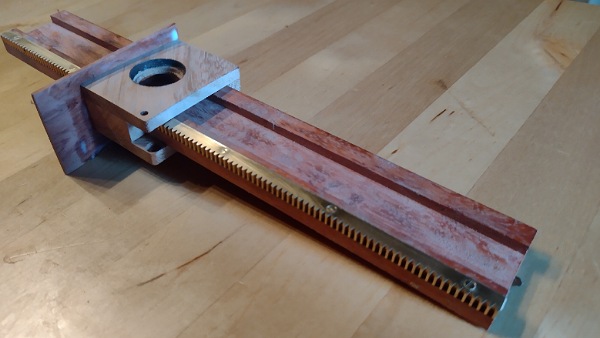

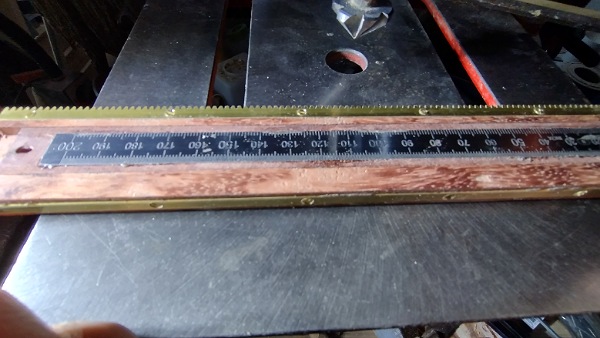

Das Lineal ist aus afikanischen Bubinga (sehr verdrehte Maserung) im Bild unten und als Linealeinlage ein Stück sehr harten Stirnholz aus Bongossi wo ich mir ein 2,5mm dickes Stück vorweg gesägt hab, beides bezeichnet man nicht ohne Grund auch als Eisenholz.

nach einem halben tag Arbeit dann das:

Stirnholz schaut man so dünn nur an und es reißt. Ich konnte das Stück aber retten und wieder leimen, ich machte aber an dem Tag mal Feierabend.

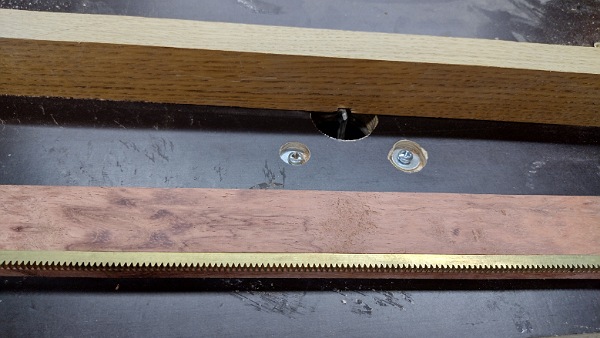

Das Stahlmaß hab ich auf der Leiste ca. 0,2mm versenkt damit es zentriert auf der Leiste hält.

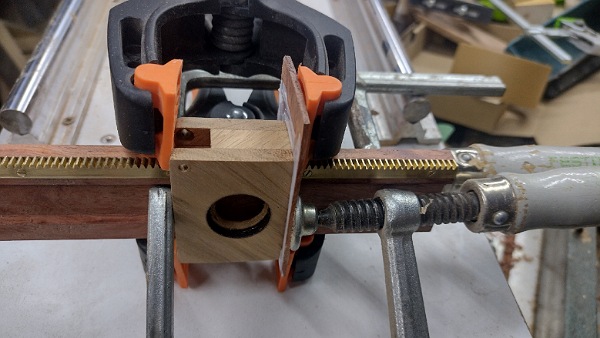

Damit das Lineal auch festgestellt werden kann bekommt es eine Messingleiste zum arretieren.

Die Zahnstange wird auf voller Länge eingelassen.

Hier seht Ihr auch die kleine Oberfräse unter einem Tisch, die Anschlagleiste ist verstellbar und man kann wirklich auf 0,1mm genau fräsen.

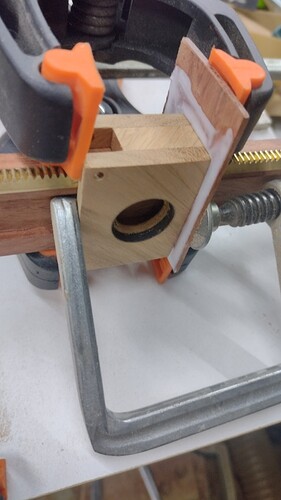

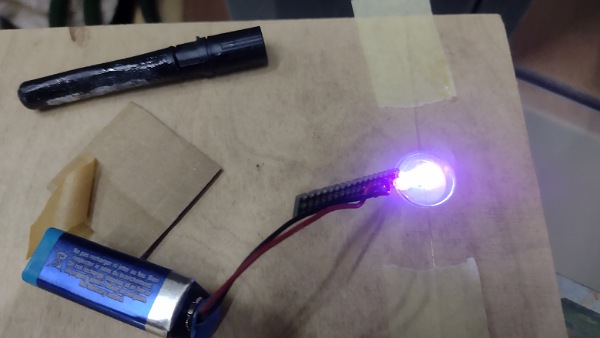

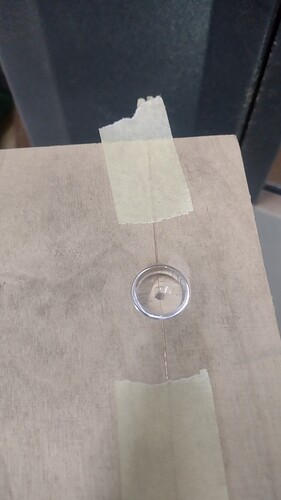

In den Schieber kommt eine konvexe Glaslinse mit einem dünnen 0,1mm Kupferdraht zum guten Ablesen.

Mit UV Kleber habe ich den Draht mit einem runden Träger fixiert, in Sekunden war er ausgehärtet.

Eine 9V Batterie, 270Ohm Vorwiderstand und eine UV LED war hierfür schnell gelötet.

Ein 20mm Messingrohr wurde abgelängt und rahmt nun die Linse.

Durch die Vergrößerung kann man die Skala sehr gut erkenne und einstellen.

Als 3te Holzsorte habe ich ein weiteres Stück Hartholz (leider eine mir unbekannte Sorte) verwendet, ich habe es aber um 45° in der Maserung verdreht.

Bis eben gerade habe ich die Zahnstange und den rückwertigen Anschlag noch mit Schrauben vorgebohrt und gesenkt, ganz schön fiddelig bei 0,8mm.

Der Anschlagschieber trocknet gerade und morgen gehts weiter.

, ich habe dem Schieber einen Feinschliff (ca.3h gefeilt und geschmirgelt) gegeben und mich um den Anschlag gekümmert, er trocknet gerade.

, ich habe dem Schieber einen Feinschliff (ca.3h gefeilt und geschmirgelt) gegeben und mich um den Anschlag gekümmert, er trocknet gerade.