Replikator Förderantrag

Tea. Earl Grey. Hot.

Diese Anweisungen sind bekannt aus der Serie „Star Trek: The Next Generation“ und werden von Captain Jean-Luc Picard an den Replikator gerichtet. Der Replikator ist ein Gerät zur Synthetisierung von Materie und Erzeugung von Gegenständen nach zuvor programmierten Mustern mittels Transportertechnologie. 1

Es handelt sich dabei immer noch um Zukunftstechnologie, die erst im 24. Jahrhundert entwickelt wird. Dennoch sind wir von der Idee fasziniert unsere eigenen Gedanken zu verwirklichen und haben das gleichnamige Projekt im Makerspace Gütersloh gestartet. 2

Aktuell haben wir verschiedene Arbeitsbereiche für FDM 3D-Druck, Elektrik & Elektronik, Holz- & Kunststoff, Textil, Audio & Video und Digitales. 3 Besonders stolz sind wir dabei auf unseren Lasercutter, die selbstgebaute CNC Fräse für Holz, unsere Stickmaschine, das Siebdruckset und die Holzwerkstatt im Allgemeinen. Neben der Werkstatt haben wir noch einen kleinen Bereich mit Beamer und Presenter, um Vorträge zu halten und veranstalten einmal im Monat ein Repair Café in unserer Stadtbibliothek. 4

Das Projekt Replikator beinhaltet Maschinen und Materialien, um Gegenstände aus Kunstharz herzustellen, Gussformen aus Silikon anzufertigen, sowie eine Einhausung für unseren FDM Drucker, um weitere Materialien zu verarbeiten.

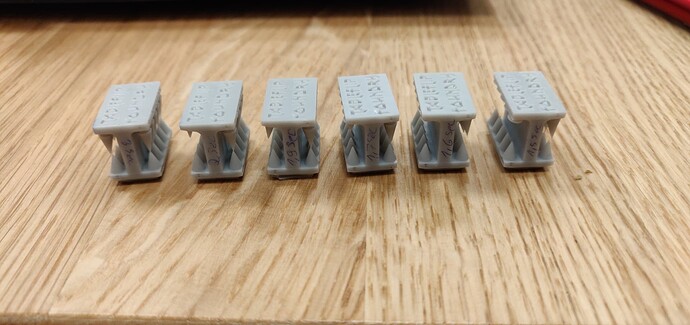

Ideen für die Nutzung gibt es schon viele. Es wollen Figuren gedruckt werden, die entweder bemalt als Dekoration dienen oder Spielmaterial für eigens ausgedachte Gesellschaftsspiele sind. Für unsere Nähbar können Knöpfe, Pins und Schmuck hergestellt werden, welche sich nachher aus Resin oder Zinn im Gussverfahren vervielfältigen lassen. 5 Auch Gussformen für Gips oder Beton sind möglich. 6 Durch die Einhausung können wir ABS drucken, um temperaturbeständigere Ersatzteile oder Requisiten für Cosplays und Filmprojekte herzustellen. 7 Mit dem Resin Drucker können feine Modelle gedruckt werden, etwa Gehäuse, Ersatzteile für das Repair Café oder Lichtleiter für eigene Platinen, wobei die Platinen selbst mit dem Drucker belichtet werden können, um sie danach zu ätzen. 8 Nicht zuletzt lassen sich eigene Keykaps für mechanische Tastaturen herstellen, damit aus der Rollen-Taste der ANYKEY wird oder das Keyboard im Allgemeinen mehr den eigenen Charakter widerspiegelt. 9

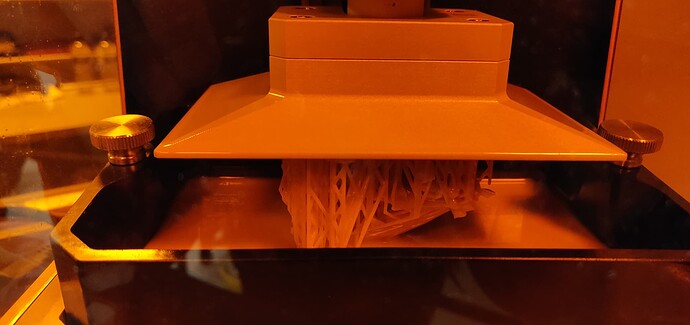

Herzstück bei diesem Projekt ist der Prusa SL1S Speed. 10 Dieser ist durchaus um einiges teurer als Modelle von anderen Herstellern, allerdings ist dies durch verschiedene Vorteile gerechtfertigt. Prusa ist ein Hersteller von Open Source Hardware, wird regelmäßig für die Hervorragenden Drucker ausgezeichnet und ist offen für Drittanbieter-Materialien. Dies bedeutet, dass wir uns nicht in einen Lock-In bei der Software oder den Verbrauchsmaterialien begeben. Wir kennen uns mit dem Slicer schon gut aus, da wir ihn für unseren FDM Drucker verwenden und dafür Profile erstellt haben. 11 Die Profile für die Prusa Drucker selbst sind sehr gut abgestimmt, sodass der Drucker einfach verwendet werden kann. Weiterhin ist der Slicer so beliebt für SLA drucke, dass die Modelle darin für andere Hersteller vorbereitet werden. 12 Der weitaus größte Vorteil ist jedoch die Geschwindigkeit. Der Prusa SL1S Drucker ist der schnellste SLA Desktop Drucker auf dem Markt und bis zu dreimal schneller als andere Modelle. 13 Dies ist insbesondere deshalb von Vorteil, da er dann auch unter der Woche abends genutzt werden kann, wenn unsere Mitglieder „nur kurz“ im Makerspace sind. Nicht zuletzt betreibt Prusa auch einen eigenen Makerspace und bietet Rabatte für Schulen, Bibliotheken, Universitäten und Makerspaces. 14

Die geplante Einkaufsliste sieht wie folgt aus:

| Nr. |

Was |

Hersteller |

Typ |

Preis |

Link |

| 1 |

Resin 3D-Drucker |

Prusa |

SL1S + CW1S |

2.560,00 € |

15 |

| 2 |

Resin zum Drucken |

Prusa |

Transparent Amber |

69,00 € |

16 |

| 3 |

Resin zum Drucken |

FormFutura |

Heavy Duty Resin |

94,98 € |

17 |

| 4 |

Isopropanol |

|

5 L |

22,95 € |

18 |

| 5 |

Einmalhandschuhe M |

|

latexfrei |

13,99 € |

19 |

| 6 |

Einmalhandschuhe L |

|

latexfrei |

13,99 € |

20 |

| 7 |

2x Silikonmatten |

|

71x51 cm |

37,98 € |

21 |

| 8 |

Trichter |

|

|

7,99 € |

22 |

| 9 |

Filter |

|

|

8,76 € |

23 |

| 10 |

Einhausung |

Eigenbau |

|

60,00 € |

24 |

| 11 |

Silikon |

WAGNERSIL |

22 NF |

39,95 € |

25 |

| 12 |

Resin zum Gießen |

Craft Resin |

lebensmittelecht |

39,99 € |

26 |

| 13 |

Pigmente |

DEWEL |

metallic |

18,99 € |

27 |

| 14 |

Farben |

Zwanzer |

|

16,99 € |

28 |

| 15 |

Messbecher |

|

|

13,99 € |

29 |

| 16 |

Rührstäbchen |

|

|

12,99 € |

30 |

| 17 |

UV-Lampe |

|

395-400 nm |

19,90 € |

31 |

| 18 |

Vakuumkammer |

BACOENG |

12 L |

169,99 € |

32 |

|

Summe |

|

|

3.222,43 € |

|

Wir bitten die Anstiftung um eine 90% Förderung von 2.900 €. Die restlichen 10% werden als Puffer für Rabatte oder günstigere Alternativen genutzt und aus Vereinsmitteln gezahlt. Der Betrieb des Replikator soll anschließend gegen Nutzungskosten erfolgen. Mitglieder des Vereins zahlen die verbrauchten Materialkosten, Gäste pauschal das Doppelte. Unser Beitragsmodell ist so gestaltet, dass möglichst alle die Werkstatt nutzen können. Wir haben einen Mindestbeitrag von 9 € ohne Begründung und 5 € mit Begründung. In dem Beitrag ist ein monatliches Freikontingent für Materialien von 5 € enthalten.

Vor der Nutzung steht jedoch die Einrichtung. Es haben sich drei Personen aus unserem Verein dafür gemeldet. Für den Bau der Einhausung (ohne Druckzeit) und das Vertraut machen mit dem Resin Drucker und dem Prozess des Silikongießen sehen wir je einen Basteltag (8-12 Stunden inkl. Pause) vor. Unsere Werkstatt ist klein vom Platz und deswegen haben wir uns schon Gedanken zu den Standorten der Geräte gemacht. Der Resin Drucker soll im belüfteten Hauptraum neben dem FDM Drucker stehen, die Curing- & Washing-Mashine und die Vakuumkammer kommen in die Küche unter die Spüle (keine Panik, hier gibt es keine Lebensmittel, der Raum heißt nur so wegen einer früheren Verwendung) und werden bei Bedarf herausgeholt. Die Workshops für den Drucker und das Herstellen von Gussteilen brauchen schätzungsweise je 4-5 Stunden.

Der Förderantrag ist auf GitHub Dokumentiert, damit auch andere sich davon inspirieren lassen können. 33 Der Sachbericht zu dem Projekt wird ebenfalls dort und auf unserer Website veröffentlicht. Wir können auf unserer Website 34 und durch Sticker oder Flyer auf unserer Kreativwand und Laptops die Unterstützung durch die Anstiftung kenntlich machen.

Zusammenfassung

Mit dem Projekt Replikator wollen wir unseren Makerspace um einen Resin Drucker, Materialien für Gussformen und eine Einhausung für unseren FDM Drucker erweitern.

Die Gesamtkosten für das Projekt betragen ca. 3.225 €. Wir bitten die Anstiftung um eine Förderung in Höhe von 2.900 €.

Die Einrichtungszeit für die Anschaffungen beträgt ca. 3x 10 Stunden mit zwei Personen. Die Workshops für die Anschaffungen brauchen ca. 4-5 Stunden.

Wir freuen uns auf eure Rückmeldung

i.A. Michael Prange

Makerspace Gütersloh e.V.

– Vorstand –

c/o Die Weberei - Bürgerkiez gGmbH

Bogenstraße 1-8

33330 Gütersloh

VR 1720 Gütersloh

IBAN: DE52 4786 0125 1226 2315 00

BIC: GENODEM1GTL

, aber nein Spaß beiseite) richtig toller Förderantrag! Bis auf ein paar Kommata, die man wahrscheinlich auf Github kommentieren kann, ließt sich das echt super. Vielleicht könnte man noch einen Satz hinzufügen, warum ein Resindrucker einem Replikator zum jetzigen Zeitpunkt am nächsten kommt, aber eigentlich wird das aus dem Text offensichtlich.

, aber nein Spaß beiseite) richtig toller Förderantrag! Bis auf ein paar Kommata, die man wahrscheinlich auf Github kommentieren kann, ließt sich das echt super. Vielleicht könnte man noch einen Satz hinzufügen, warum ein Resindrucker einem Replikator zum jetzigen Zeitpunkt am nächsten kommt, aber eigentlich wird das aus dem Text offensichtlich.