Ich habe mir 2018 schon einen HiFiBerry Amp2 als Soundkarte und Verstärker gekauft. Den habe ich mit einem Pi3 zusammengesteckt und der Reihe nach ein paar verschiedenen Betriebssysteme getestet, welche Airplay/Spotify nativ unterstützen.

Die Hardware ist schon was audiophiles, aber noch menschlich. Weil ich das passende Netzteil selbst bauen wollte, habe ich erstmal zum testen ein Schaltnetzteil genommen. Hat auch geklappt, die Musik ging echt laut und gut. Ich habe mir ein Gehäuse gedruckt was irgendwie nicht richtig gepasst hat (geeetech i3 sei dank) und hab das ganze für zwei Jahre provisorisch in einem Pappkarton betrieben.

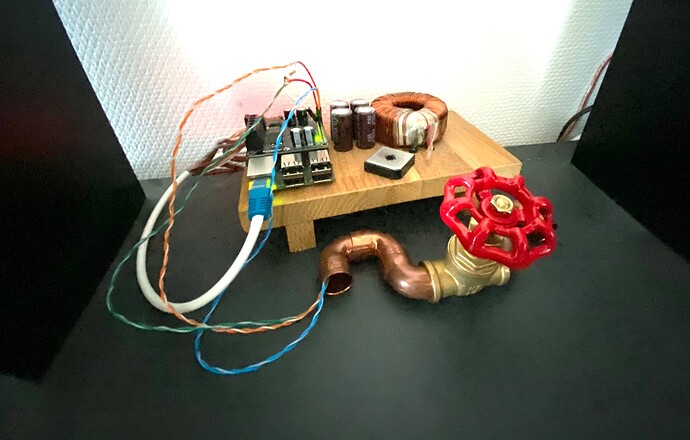

Irgendwann 2020 im Lockdown habe ich dann das Netzteil gebaut, so wie ich Technik schön finde: Eichenholz (Leimholz aus dem Baumarkt, trotzdem schön) als Untergrund, einem Ringkerntrafo die äußerste Folienhaut abgeknibbelt und dem drastisch überdimensionierten Gleichrichter die Beschriftung auf dem Kühlkörper abgeschliffen.

Der Unterschied ist echt hörbar. Ich bin immer noch beeindruckt. Durch die 4x4700µ Kondensatoren ist vermutlich kaum Restschwingung mehr im Gleichspannungssystem und beim Bass auch noch genug Leistung für die anderen Frequenzen übrig. Betrieben wird das ganze mit zwei Regallautsprechern von Yamaha mit integrierter Frequenzweiche für den Hochtöner und einem Mitteltöner. Ich habe eine akustische Aufwertung erwartet bei dem Netzteil, aber die Auswirkungen haben mich echt positiv überrascht.

Als Software kamen zuerst volumio und kodi/xbmc zum Einsatz, erst dann habe ich das HiFiBerry OS entdeckt, was heute noch läuft.

Gesteuert wird die Anlage komplett über die Spotify App, die Anlage hat nicht einen einzigen Knopf. Der absolute Vorteil gegenüber einer Bluetooth Box ist das direkte Streaming vom Spotify-Server zum HiFiBerry, ohne Unterbrechungen (Nachrichten, Anrufe, Toilettengänge…)

Mit zwei Kindern im Haus wollte ich dann doch eine unkomplizierte, handyfreie Lautstärkeregelung haben, die optisch ins Bild passt. Nach reichlich Überlegung habe ich mich für die komplizierteste Variante entschieden: einen Drehgeber in einen Muffenschieber zu integrieren.

Weil der Trafo mit den Kupferwindungen mir optisch (und technisch!) so gut gefällt, wollte ich mehr Kupfer integrieren. Daher kam der Gedanke an Formteile im Heizungsbau: Ein Muffenschieber (ist zwar Messing aber hübsch) mit ein paar 90° Bögen zusammengesteckt ergibt eine Form die mir gefällt.

Aus dem Muffenschieber habe ich den Schieber entfernt (ging einfach, da alles nur verschraubt ist) und gemerkt: Der KY040 ist leider nur viel zu groß für die Öffnung vom Muffenschieber. Eine kleinere Alternative habe ich bei ebay nicht sofort gefunden - bis ich beim scrollen auf die perfekte Bastellösung gekommen bin: Ein Scrollrad!

Viele Mäuse (manchmal auch Ratten) haben mittlerweile optische Drehgeber mit einem speziell entwickeltem Scrollrad, die auch nicht in den Muffenschieber passen. Allerdings habe ich noch Drehgeber mit Schaftaufnahme bei ebay als Reparatursatz gefunden, die klein genug sind.

Nach einigen Wochen Lieferzeit war endlich Weihnachten und Urlaub und das Projekt konnte realisiert werden: die Software ist schon von Haus aus vollständig auf Drehgeber vorbereitet und muss nur parametriert werden. Einen Adapter, welcher den Drehgeber in dem Muffenschieber hält habe ich mit FreeCAD gezeichnet und im Space gedruckt. Dann wurden Drähte an den Drehgeber gelötet und provisorisch (hoffentlich) am Pi angeschlossen.

Nachdem die Drähte dann korrekt zugeordnet wurden, kann mit einem TX6 Schraubendreher hinreichend unkomfortabel die Lautstärke reguliert werden. Erster Erfolg, Yippie! Aber es fehlt noch was: der rote Drehknauf vom Muffenschieber muss irgendwie mit dem Drehgeber verbunden werden. Mit 1,7mm Innensechskant ist die Aufnahme vom Drehgeber definitiv kein Normmaß. Die konische Spitze vom TX6 ist im Entwicklungsstadium gut, aber als Dauerlösung ist etwas anderes nötig.

Hier ein Bild noch mit dem installierten Schieber. Die Bögen sollen später auf der Holzplatte befestigt werden. Das kommt dann ganz zum Schluss.

Hier die Frage an euch: habt ihr Ideen für den Antrieb? Eine so kleine Struktur zu drucken geht vermutlich nur mit dem DLP Drucker? Die Aufnahme für das Gewinde vom Muffenschieber kann auch geklebt werden, aber der Schaft im Drehgeber muss steckbar sein. Gibt es irgendeine Möglichkeit, einen 1,7mm Sechskant irgendwo her zweckzuentfremden?