Da schwitzt einer:

und noch etwas mehr:

Spannend, die Fotos verzerren nicht, die Korpuszwingen sind stark angeknallt, schaut Euch die Krümmung an.

Ich bin gespannt wie sie fertig aussieht und ob sie das macht was sie soll.

Ich bin gespannt wie sie fertig aussieht und ob sie das macht was sie soll.

Sehr cool!

sieht insgesamt auch schon recht massiv und Ordentlich aus!

Da du ja glaube ich noch nicht mit der Z-Platte angefangen hast schmeiß ich mal eine Idee/Vorschlag rein:

Wenn du die Absaugung von der Z-Achse unabhängig machst kannst du die Absaugung auf einer konstanten Höhe positionieren wären des Fräsens und die Z-Achse taucht unabhängig davon auf und ab.

Be Plattenwerkstoffen hat es den Vorteil, dass es besser absaugt, man nicht die Borsten so auf das Werktstück presst und auch von der Frästiefe weniger eingeschränkt ist.

Ich hab eine Stepcraft D820 zuhause und überlege schon länger eine Absaugung zu bauen, die unabhängig von der Z-Achse ist, weil die Standard Absaugung mit schon öfter solche Probleme bereitet hat.

Marius Hornberger hat Rolls Royce schlecht hin bei YouToube präsentiert: https://www.youtube.com/watch?v=IF8U8nd5oSM

Da war die Absaugung unabhängig über die Schnittstelle der 4. Achse steuerbar.

Das ist natürlich Overkill, aber so was in der Art mit Manueller Befestigung und Höhenverstellung könnte extrem beim Absaugen helfen.

Gruß

Marc

Die Z-Achse ist soweit schon gefräst, es müssen nurnoch die Kanten gefast werden

Es ist jetzt nicht immer alles sauber nach dem Fräsen, aber grundsätzlich bin ich mit der aktuellen Lösung eigentlich recht glücklich. Hauptsächlich bei Taschen, wie auch im Video gezeigt, findet man viele Spänen außerhalb, ansonsten geht das aber recht gut.

Marius Hornberger kannte ich bisher tatsächlich noch nicht, aber das Video sah schonmal interessant aus, gucke ich mir auf jeden Fall mal an!

Was fräst du denn so mit deiner Stepcraft?

Tatsächlich weiß ich aber auch noch garnicht, ob ich bei der neuen Fräse eine Absaugung machen möchte. Irgendwann möchte ich die gerne möglichst gut Schalldämmen, damit ich die in der neuen Wohnung betreiben kann. Für eine Absaugung müsste ich dann auch Luft wieder reinbringen, was wieder eine Herausforderung wäre das ‚Schalldicht‘ zu machen… mal sehen

Absaugung hat ja auch nicht immer nur mit Sauberkeit zu tun.

Teilweise ist es ja auch gerade bei tieferen Taschen sehr wichtig, dass du die frei machst für den nächsten Fräsgang, damit der Fräser nicht das schon gefräste zusätzlich nochmal mit bearbeiten muss was wieder Hitze produziert und sogar Probleme mit Überhitzung produzieren kann.

Aber auch die Sauberkeit ist natürlich für die ganzen Lager, etc. eher Vorteil als Nachteil

Klar, deshalb möchte ich erstmal probieren wie gut das klappt und danach entscheiden.

Die ganzen Platten für die neue Fräse habe ich mit einem 8mm Holzfräser ohne Drill gefräst, da bleiben die Späne auch lieber in der Tasche  und das war eigentlich bisher kein Problem. Gleichzeitig ist der komplette Verzicht auf eine Absaugung natürlich nochmal was anderes… Ich werde es ausprobieren

und das war eigentlich bisher kein Problem. Gleichzeitig ist der komplette Verzicht auf eine Absaugung natürlich nochmal was anderes… Ich werde es ausprobieren

Bzgl. der Lager wollte ich mir für die Y-Achse noch eine Art Abdeckung überlegen, damit die vor Stau geschützt ist, habe da aber auch von Leuten gehört, dass das bei den ‚HIWIN‘ Schienen eigentlich wurscht ist, weil die recht gute Schmutzabscheider haben.

An die anderen Lager sollte ja eigentlich nicht so viele Späne kommen, die sind ja weit weg vom ‚Geschehen‘

In der letzten Zeit habe ich hier leider keine Updates gegeben, es ist aber dennoch einiges passiert, deshalb kommt hier mal der neuste Stand

Nachdem @Holzduebel ja schon ein paar Bilder vom Leimen geleakt hat kommen hier nochmal ein paar weitere

Hier sieht man z.B. wie viele Dübel zur Verbindung zwischen Bodenplatte und Seitenwangen verwendet wurden: Echt viele! dadurch wird das ganze hoffentlich schön Steif (Spoiler: wird es  ).

).

Der fertig Leim hatte nach dem Auftragen noch zwei Tage Zeit zum anziehen:

Dann konnte es endlich weitergehen!

Als erstes wurde die Y-Achse montiert, um anschließend nach und nach die weiteren Achsen anzubringen:

Nachdem auf dem Spindelwagen auch die Aufnahme für die Frässpindel angebracht wurde, ist die Fräse eigentlich fertig.

Leider Nein.

Nachdem alle Achsen testweise montiert wurden, musste das meiste gefühlt 10 mal auseinander und wieder zusammengebaut werden, da die Achsen natürlich noch ausgerichtet werden müssen. Und da Schrauben die unangenehme Eigenschaft haben von Gegenständen verdeckt zu werden, musste viel immer wieder an- und wieder abgebaut werden. Manchmal wäre es echt praktisch Baugruppen wie im CAD einfach unsichtbar zu stellen

Es ist tatsächlich garnicht so einfach komplexe Baugruppen so zu entwerfen, dass man sie auch montieren kann, da verdeckte Schrauben etc. nicht unbedingt sofort auffallen. Letzen Endes hat aber alles wie geplant funktioniert, auch wenn es nicht ganz so einfach ist wie ein Lego-Modell aufzubauen

Nachdem die Achsen montiert und ausgerichtet wurden, wurden anschließend die Motoren angebracht. Für die X- und Z-Achse wurde der Motor jeweils parallel zu Kugelumlaufspindel angeordnet und mit einem Zahnriemen mit dieser Verbunden. Dadurch spart man sich deutlichen Bauraum ![]()

Nachdem die Motoren angebracht wurden, zeigt sich, dass die schon echt ordentlich Drehmoment haben und dass ein geregelter Motor um einiges Leistungsfähiger ist ![]() :

:

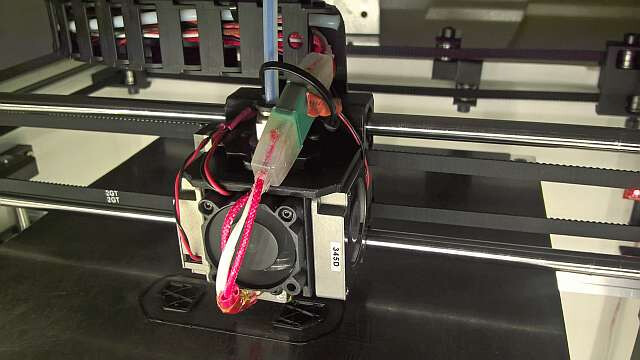

Nachdem ich am Montag den letzten Motor angebracht habe, habe ich mich heute mit den Endlagen beschäftigt und habe die induktiven Nährungsschalter für die X- und Z-Achse angebracht, wodurch jetzt auch ein Referenzieren möglich ist:

Da Estlcam die Positionen der Achsen kennt und Schrittverluste nicht mehr unbemerkt auftreten können, werden die Endlagen nur auf einer Seite verwendet und in die andere Richtung sorgt Estlcam dafür, dass der Verfahrweg nicht überschritten wird.

Die induktiven Nährungschalter sehen nicht nur echt schick aus, sondern sind auch ziemlich genau, bei ca. 10 Wiederholungen war die Abweichung zwischen zwei Referenzfahrten nie größer als 0,04 mm. Eventuell baue ich mir einfach einen Anschlag auf meiner Opferplatte und brauch dann nichtmehr jedes mal meine X- und Y-Achse nullen ![]()

Kannst du am Ende eine Aufstellung der Kosten machen?

Mich würde interessieren wie teuer es geworden ist und wo du noch Alternativen siehst, sowohl nach unten als auch nach oben.

Ja, kann ich machen.

Schau mal @LeonF . Das sieht auch spannend aus. Mit Heisskleber vergossen

Ich suche mal gerade die Stecker raus. Edit: 5pair/lot RC aeromodelling field Accessories MPX 24K Goldplated pin 40Amp Connector plug RC parts 20% off|Parts & Accessories| - AliExpress

Andere Gehäuse → Search Thingiverse - Thingiverse

Hübsch hübsch

Also Rechtwinckligkeit, verschiedene Vierecktypen sowie Verhältnisse von Seiten und Diagonalenlängen bei denselben ist im Gymansium Stoff der 5ten.

Sorry, dass so lange nichts neues kam, ich bin häufig nicht dazu gekommen Fotos zu machen und habe nicht wirklich dran gedacht die gemachten Fotos hier reinzustellen…

Heute habe ich endlich die finale Spindel an der Fräse angebracht und die Wasserschläuche+Motorkabel verlegt.

Leider ist mir vorher nicht aufgefallen, dass sich der Fräsmotor falschherum dreht. Der erste Fräsversuch war deshalb eher nicht so erfolgreich, aber es hat eigentlich besser funktioniert als man es so erwarten würde

Aber nach dem Wechsel von 2 Phasen hat dann alles Funktioniert

Insgesamt bin ich erstmal sehr glücklich, da die Fräse grundsätzlich erstmal fertig ist

Als nächstes kommen dann noch ein paar Kleinigkeiten und die Spindel muss nochmal ein wenig ausgerichtet werden…

Schaltschrank:

Fräse an sich:

Moin,

da warst Du gestern ja noch fleißig. Kommen die Servos denn gut mit dem Spindelgewicht klar?

Die sieht schon ganz schön beeindruckend aus.

Wie viel Spitzen Leistung hat die Spindel und die Fräse insgesamt?

Und noch ein Gedanke von mir: Du könntest nach einem Faltenbalg, eventuell sogar mit Sperrluft, suchen um die Schienen und die Spindel unter dem Frästisch vor Staub zu schützen.

Ja, die scheinen sich an dem höheren Gewicht nicht wirklich zu stören ;D

Die Spindel hat eine Nennleistung von 2,2kW. Bei der gesamten Fräse weiß ich das gar nicht so genau.

Einen Faltenbalg möchte ich tatsächlich gerne verwenden, ich fand die Suche danach aber bisher mindestens umständlich

Bei den üblichen Verdächtigen wie Sorotec oder ähnlichen haben ich dazu nichts gefunden und ich bin mir etwas unsicher wo ich noch gucken soll

Die Linearschienen haben ja eigentlich Abscheider darauf, meinst du da brauch man zusätzlich noch eine Abdeckung?